二次电池/新能源

电池极片涂布质量检测,电池盖板组装检测、电池铝壳外观缺陷检测、电池组件激光焊接质量检测

案例一:电池极片涂布质量检测

视觉——电极涂布在线缺陷检测、实时纠偏,重复精度±0.05mm

光谱共焦传感器:电池极片涂布在线检测厚度,重复精度≤1um

以下是视觉应用于电池盖板组件、组装、焊接等工艺

案例二:34260电极尺寸及平面度检测

3D相机激光轮廓点数:1920个

检测视野宽度:13 -14.5mm

检测精度可以达到±0.1mm

用3D视觉检测产品以下内容

1. 铆接铝块(左右各一个)的长度18±0.1mm;

2. 铆接铝块(左右各一个)的宽度13±0.1mm;

3. 铆接铝块(左右各一个)的表面粗糙度Ra1.0;

4. 防爆阀凸台外围的长度66±0.1mm;

5. 防爆阀凸台外围的宽度18±0.1mm;

6. 防爆阀凸台长度的对称度;

7. 防爆阀凸台宽度的对称度。

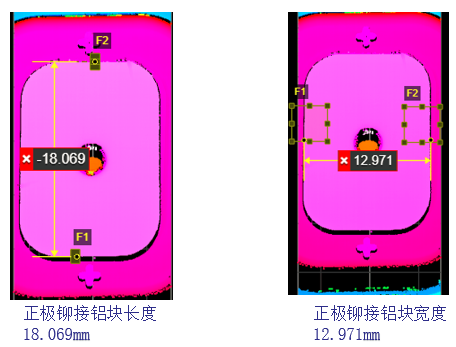

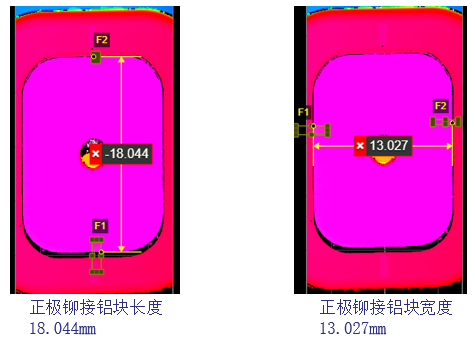

①正极铆接铝块长宽尺寸(长度18±0.1mm,宽度13±0.1mm ),卡尺测量长度得18.04mm,宽度13.02mm。视觉检测结果长度18.069mm,宽度12.971mm。

2、负极铆接铝块长宽尺寸(长度18±0.1mm,宽度13±0.1mm ),卡尺测量长度得18.04mm,宽度13.03mm。视觉检测结果长度18.044mm,宽度13.027mm。

3、正负极铆接铝块平面度(表面粗糙度Ra1.0 )分别划分4区域检测如下,正极整体平面度0.011mm,负极整体平面度0.022mm。

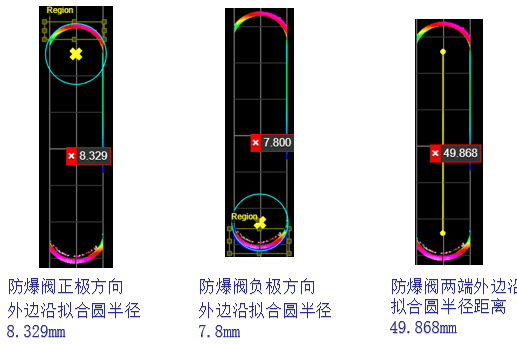

4、防爆阀凸台外围的(长度66±0.1mm)检测如下,卡尺测量得66.05mm,视觉检测结果为65.997mm(8.329+7.8+49.868=65.997)

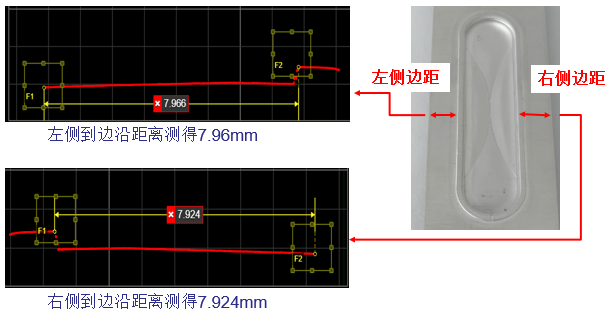

6、防爆阀凸台宽度对称度检测如下,左侧到边沿距离卡尺测量得7.96mm,右侧测量得7.91mm。视觉检测结果为:左侧到边沿距离测得7.96mm,右侧到边沿距离7.924mm。

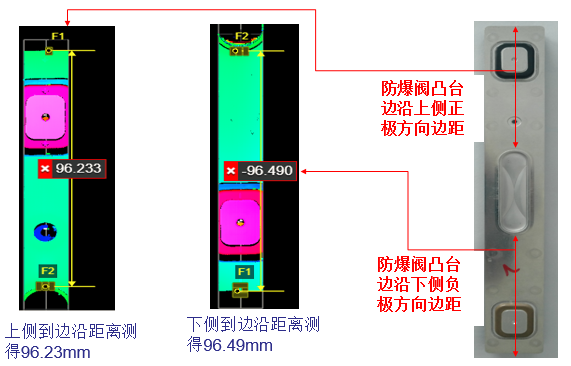

7、防爆阀凸台长度对称度检测如下,上侧到边沿距离卡尺测量得96.28mm,下侧测量得96.42mm。视觉检测结果为:上侧到边沿距离测得96.233mm,下侧到边沿距离96.49mm。

9、产品宽度(33.38±0.05mm)检测如下,卡尺测量得33.39mm,视觉检测结果为33.404mm(6.265+21+6.139=33.404)

案例二:极柱、防爆阀、注液孔的焊接质量检测

检测漏焊、断焊、焊黑、焊孔等

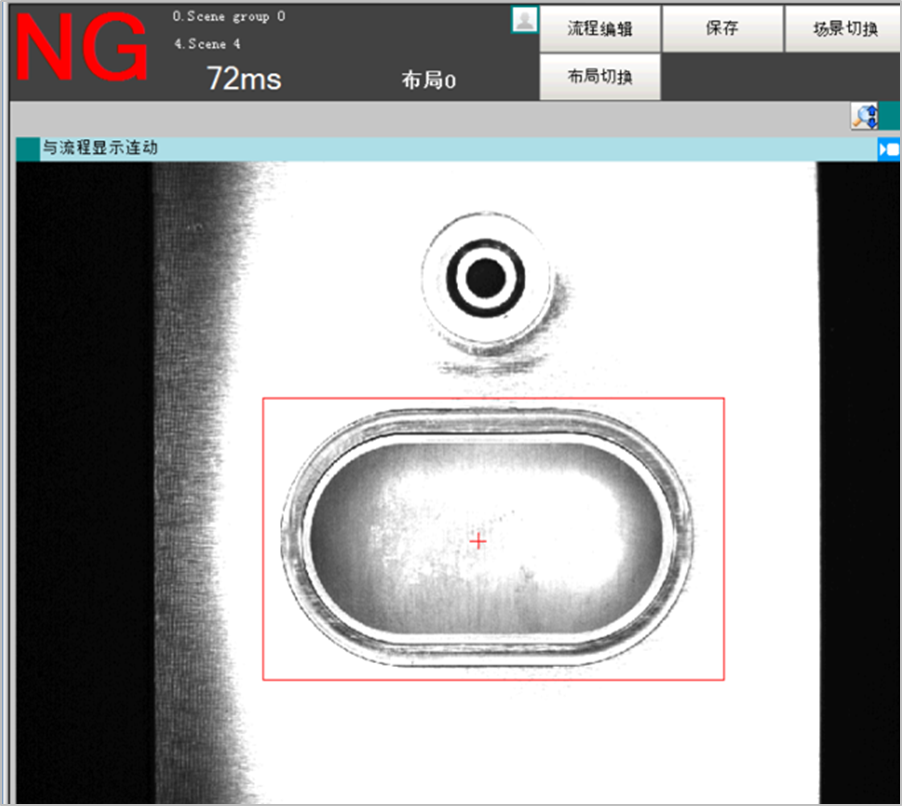

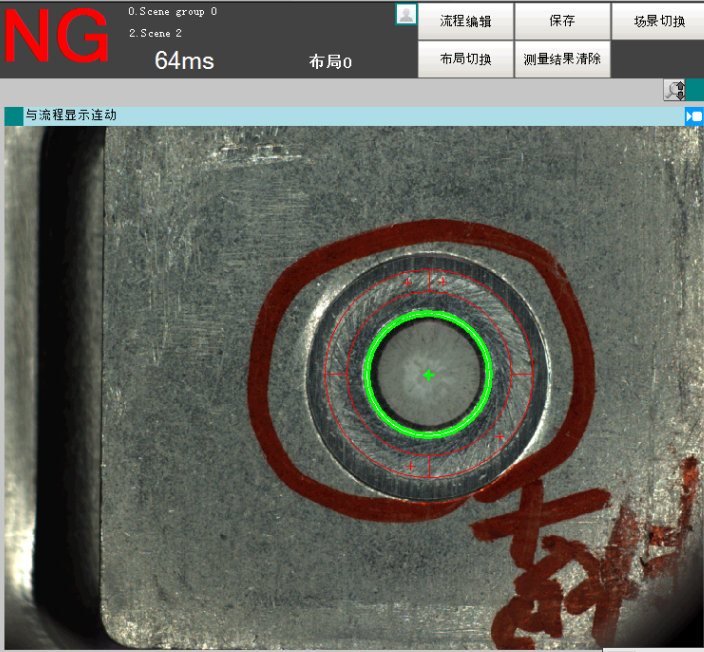

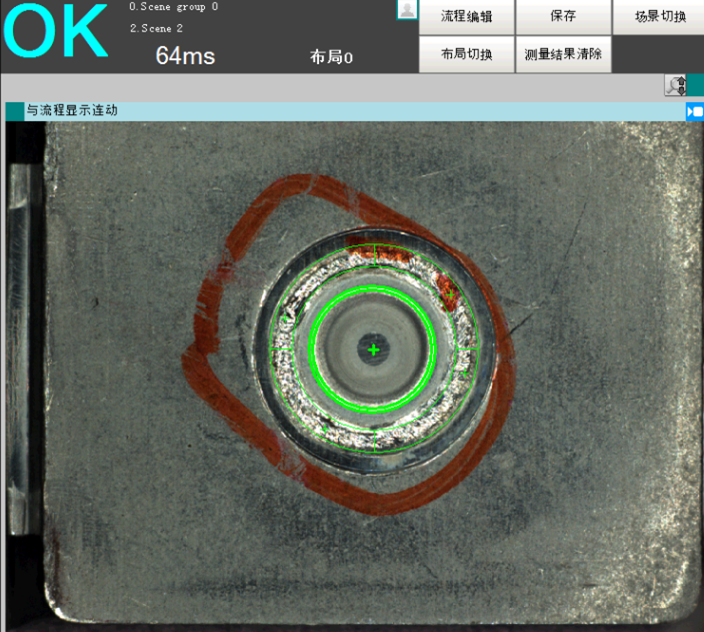

焊接检测,未焊接

焊接检测,焊接OK

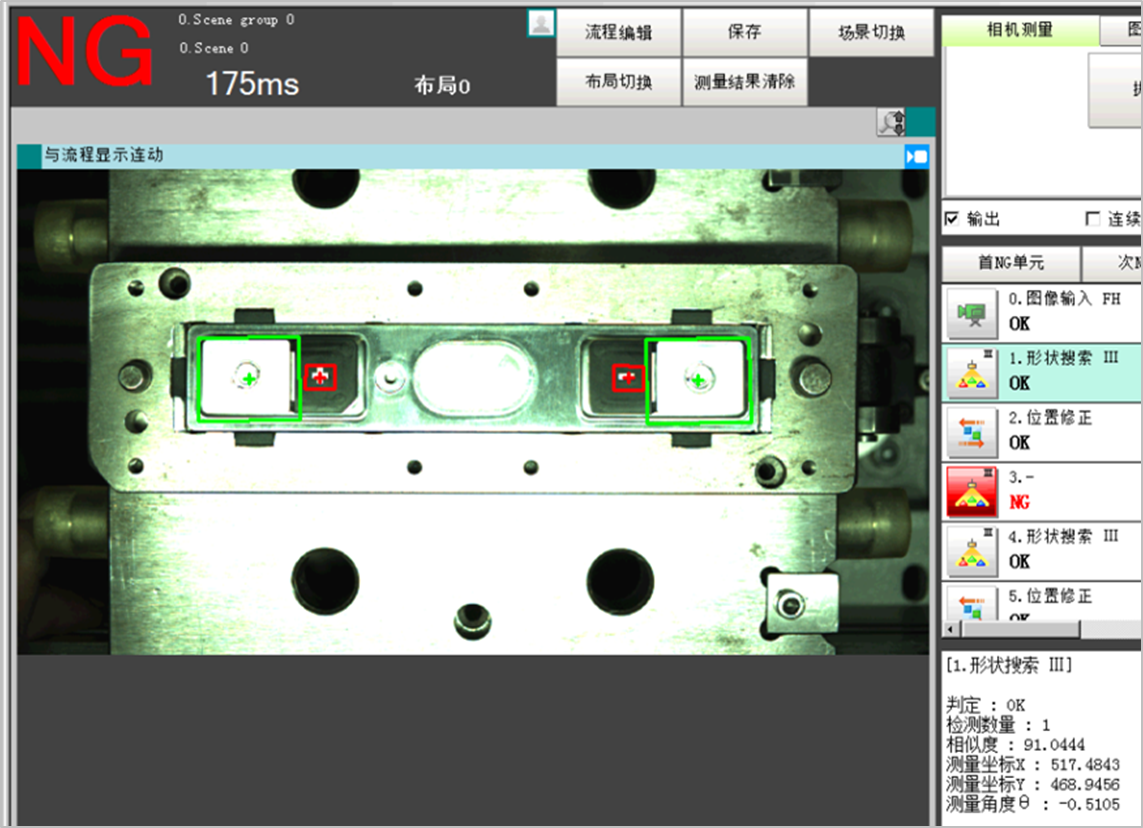

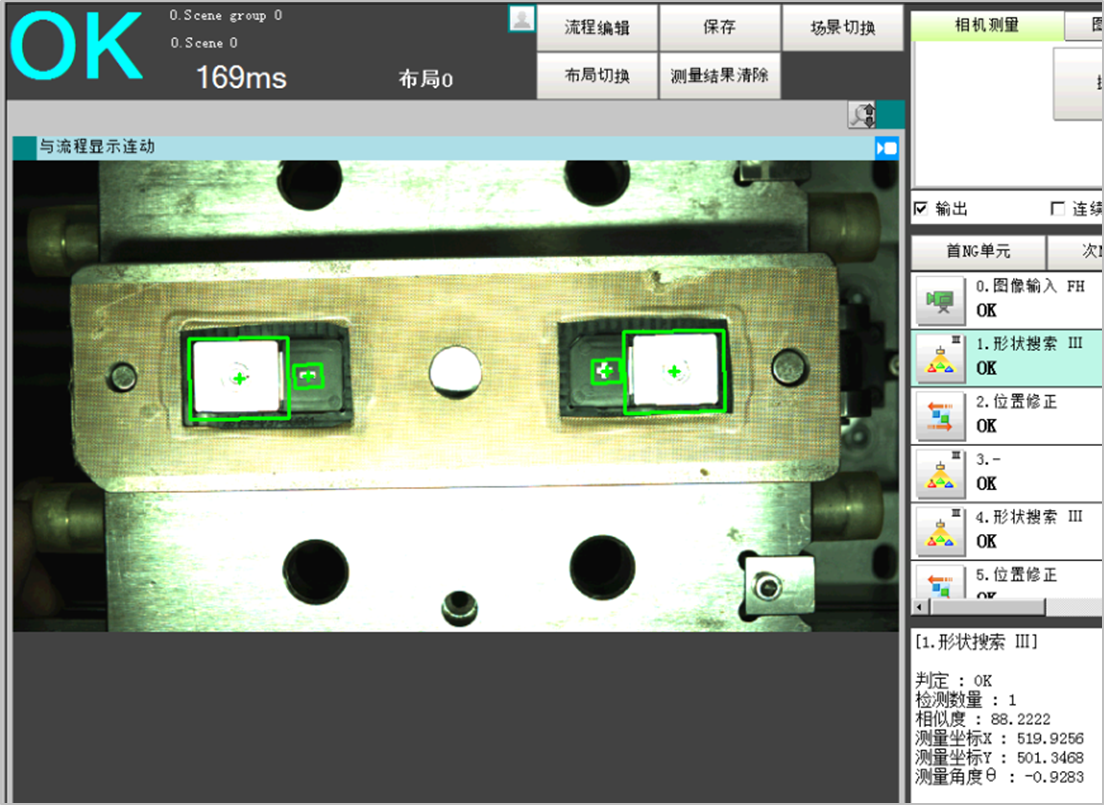

案例三:极柱组装防错、位置度检测

极柱装错、不良品NG

良品OK

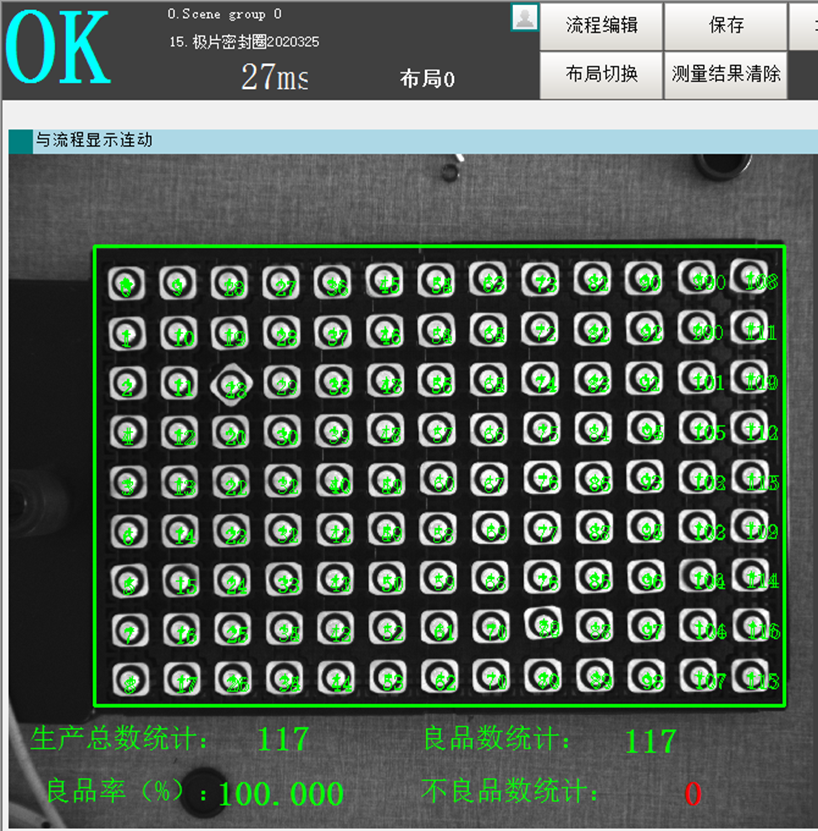

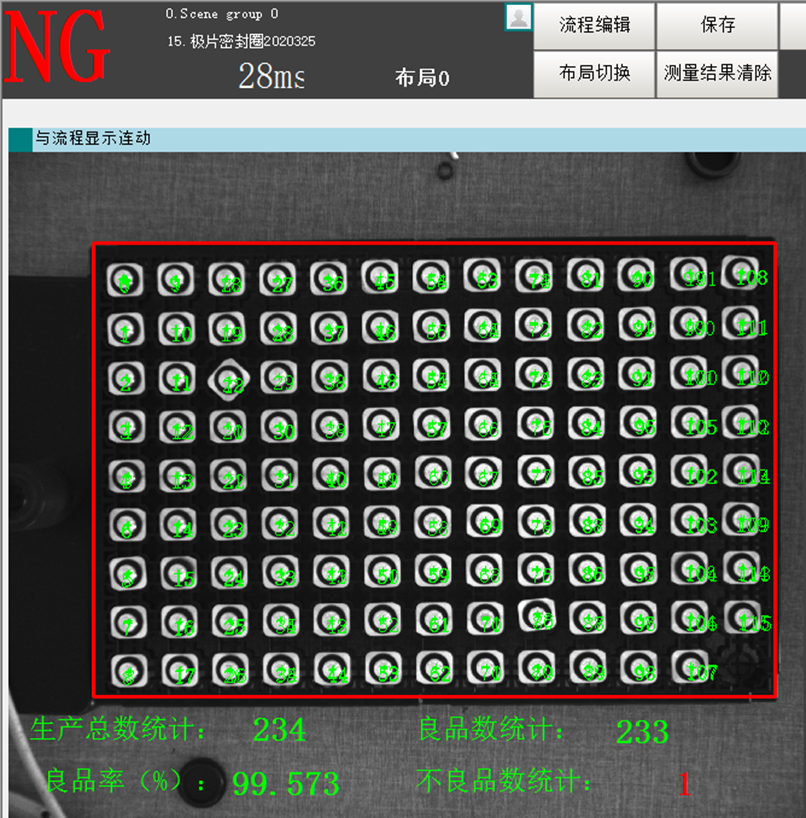

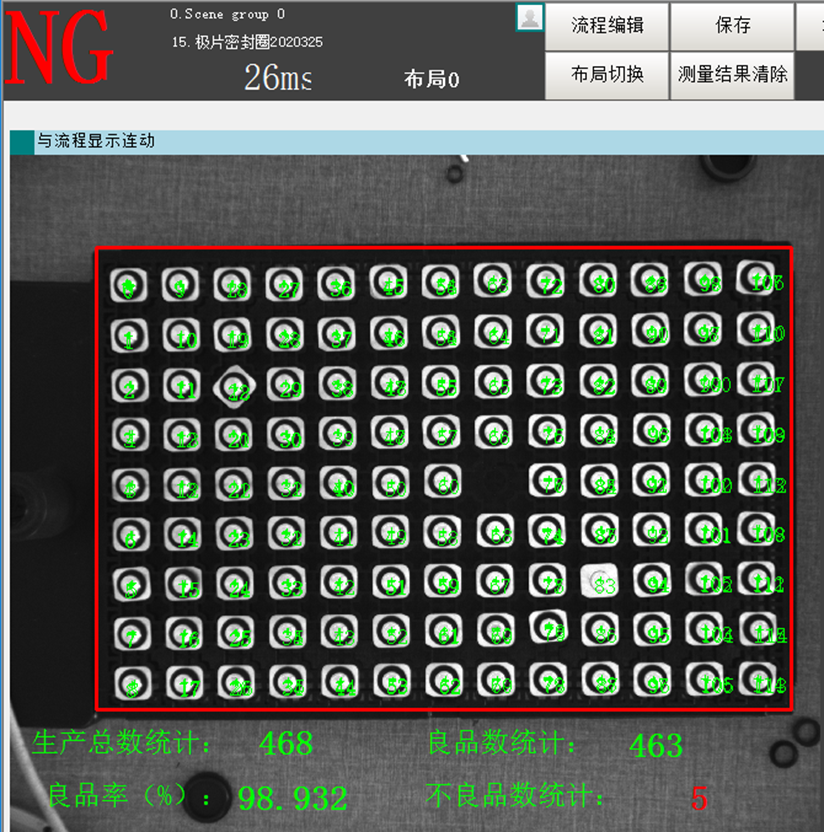

案例四:极柱装盘缺料、缺密封圈缺料检测

无缺料,判定OK

极柱缺料不良,判定NG

密封圈缺料不良,判定NG

案例五:电阻陶瓷片、陶瓷柱:缺料、错料、位置度检测

良品,判定OK

左密封圈漏装、盖板角度位置放反,判定NG

陶瓷片装错,判定NG

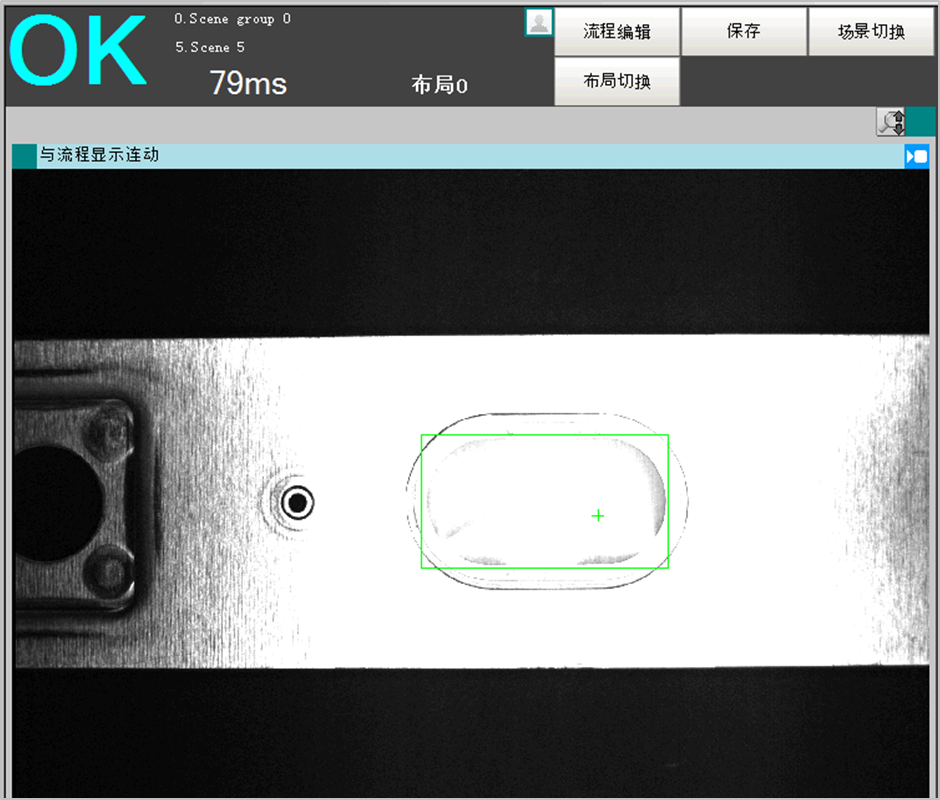

案例六:锂电盖板防爆阀正反防错

检测要求:

锂电盖板防爆阀正反防错,如下图防爆阀凹面朝上为OK,凸面朝上为NG

良品,判定OK

不良品,判定NG